朗伯威新品 | 全球首套支持300KHz的超高速2.5D视觉系统

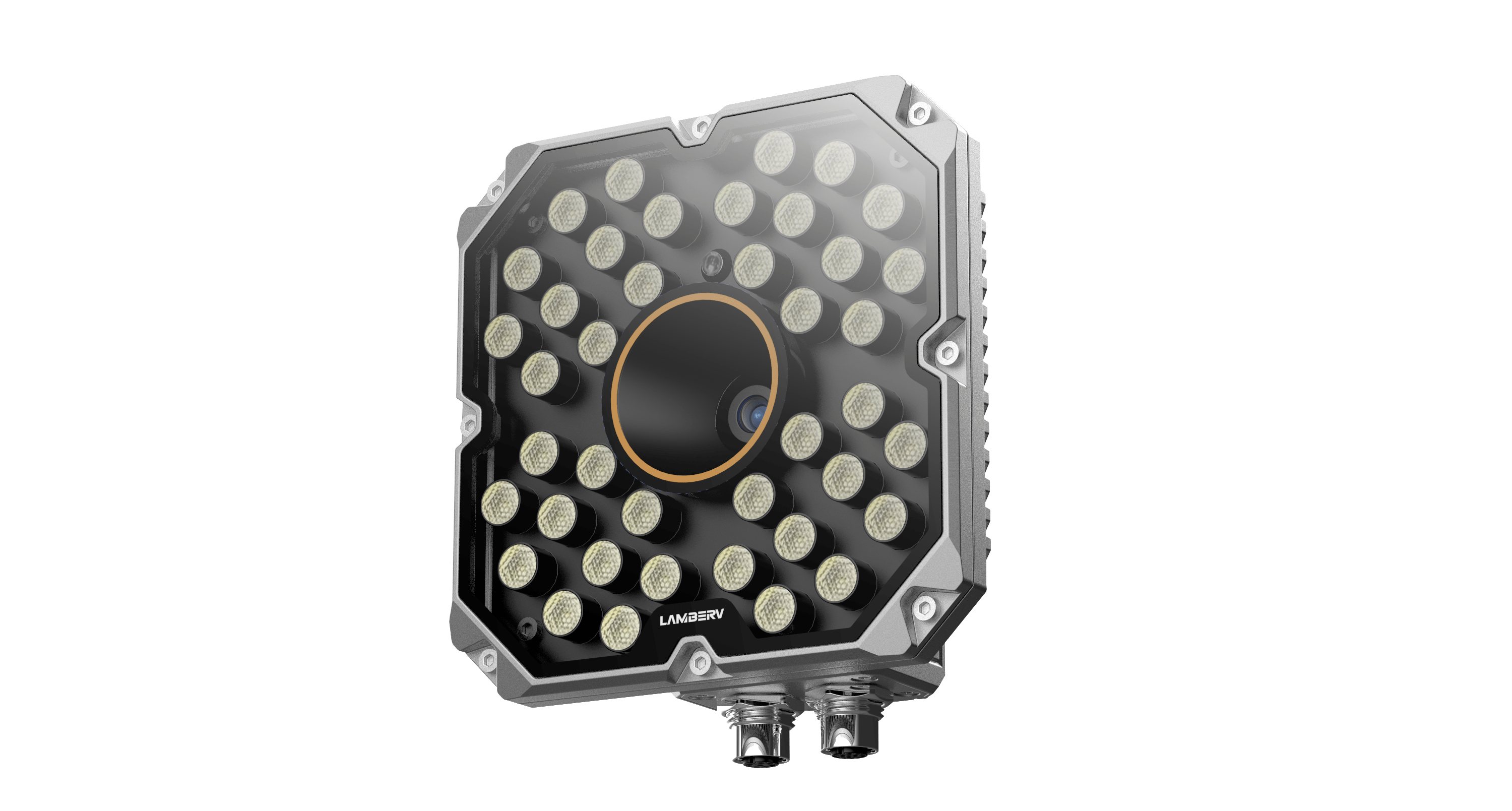

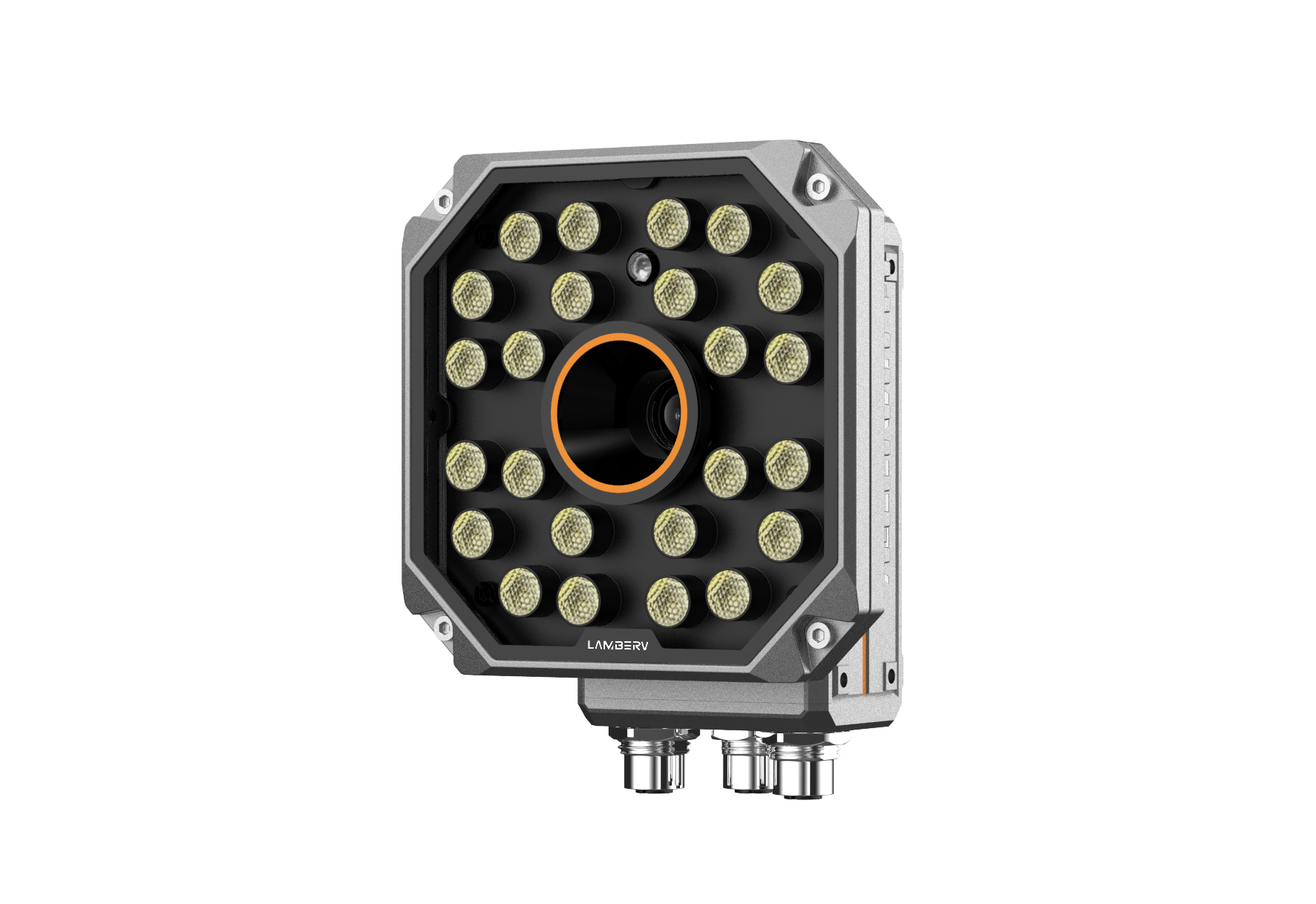

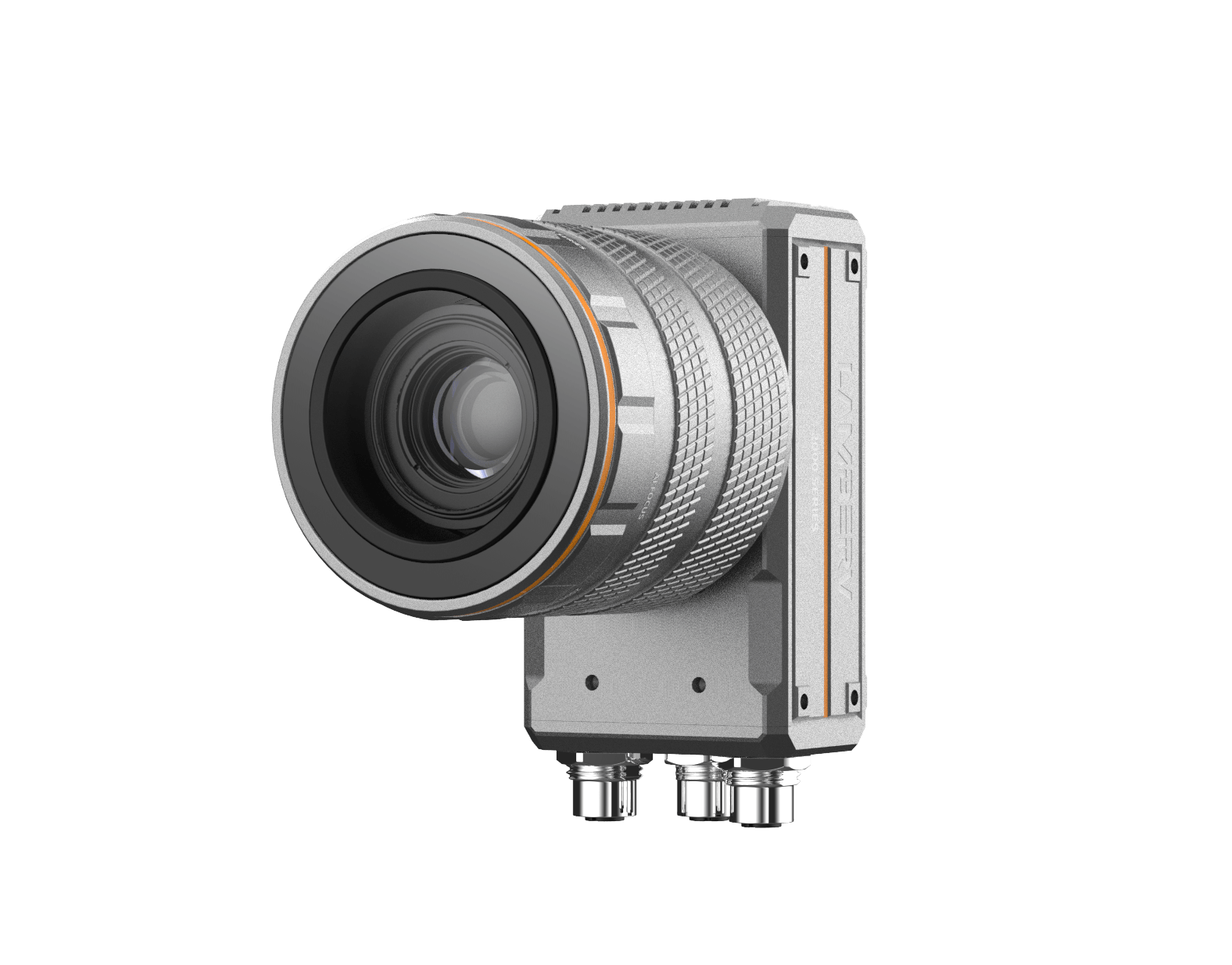

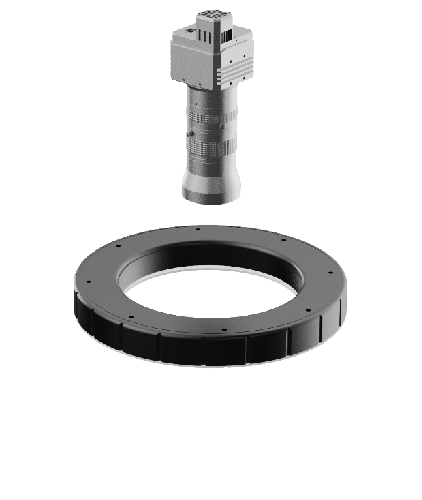

朗伯威® CA系列

超高速2.5D视觉系统

NEW!

朗伯威®CA 系列为全球首套支持300KHz的2.5D视觉系统,是一款专门用于金属、玻璃、覆膜等镜面反射光泽工件上的细小缺陷检测的高端工业视觉传感产品。

产品特性

国际领先的200KHz超高速投射频率

支持2K、4K、8K@200KHz线扫相机

4096级灰度等级调制,图像对比度高

内置多种条纹模式,无需独立光源控制器

支持多种触发方式,ns级触发同步精度

集成高效算法,支持本地SDK调用,无需万兆网传输

灵活适配各类视觉控制器

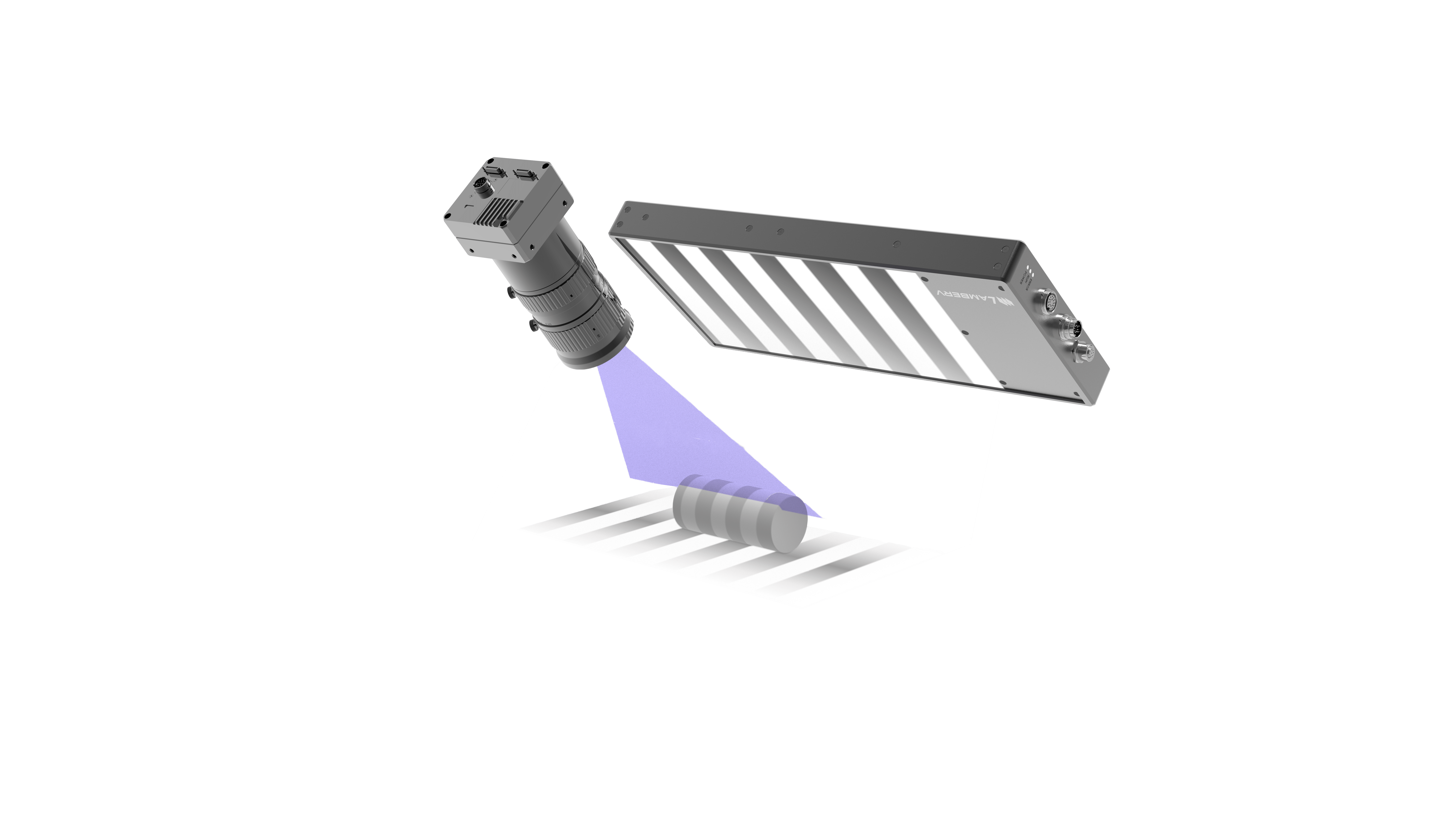

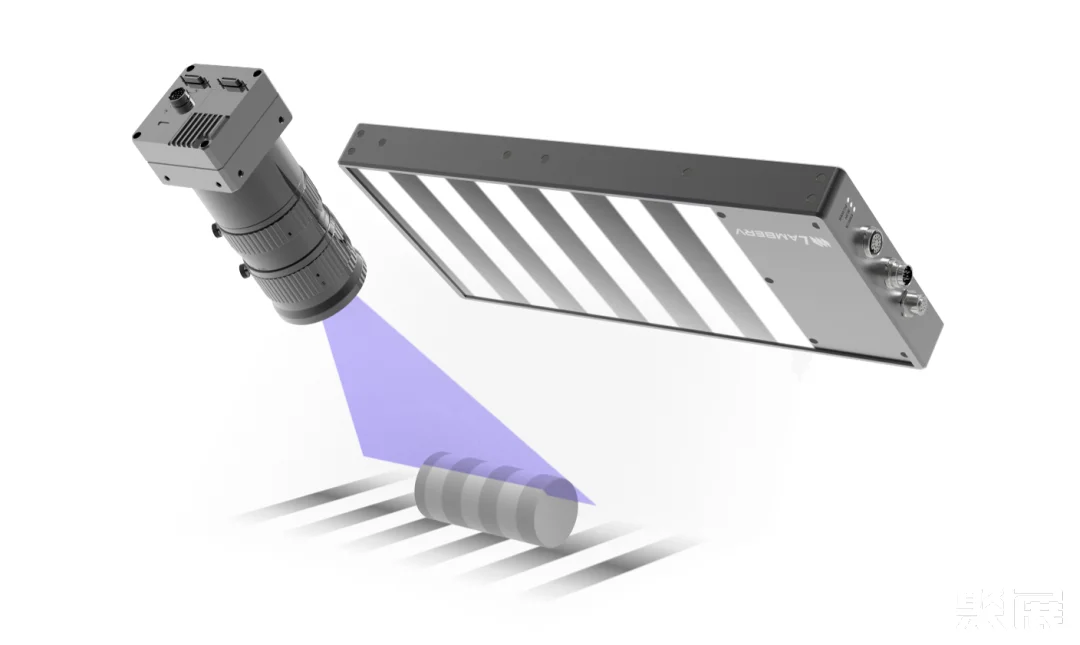

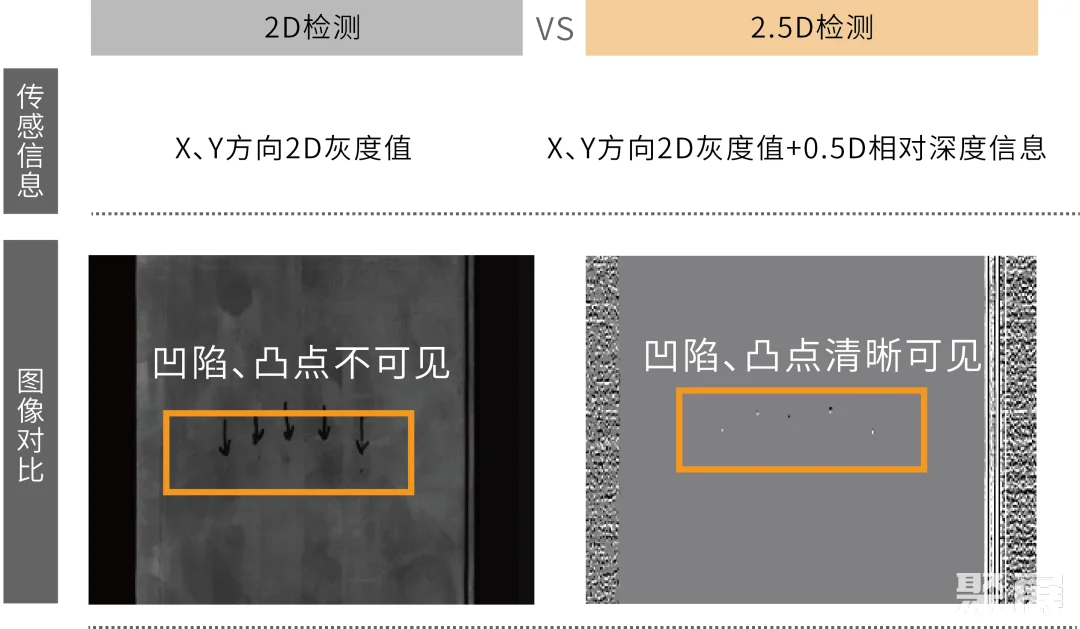

2.5D系统:镜面反射表面缺陷检测专家

常规2D检测图像中,易受表面颜色干扰的缺陷特征难以被捕捉。人工目检同样需要多次观察,利用不同光线角度或触摸方式多次对比判断,无法满足工业制造不断提升的检测效率要求。

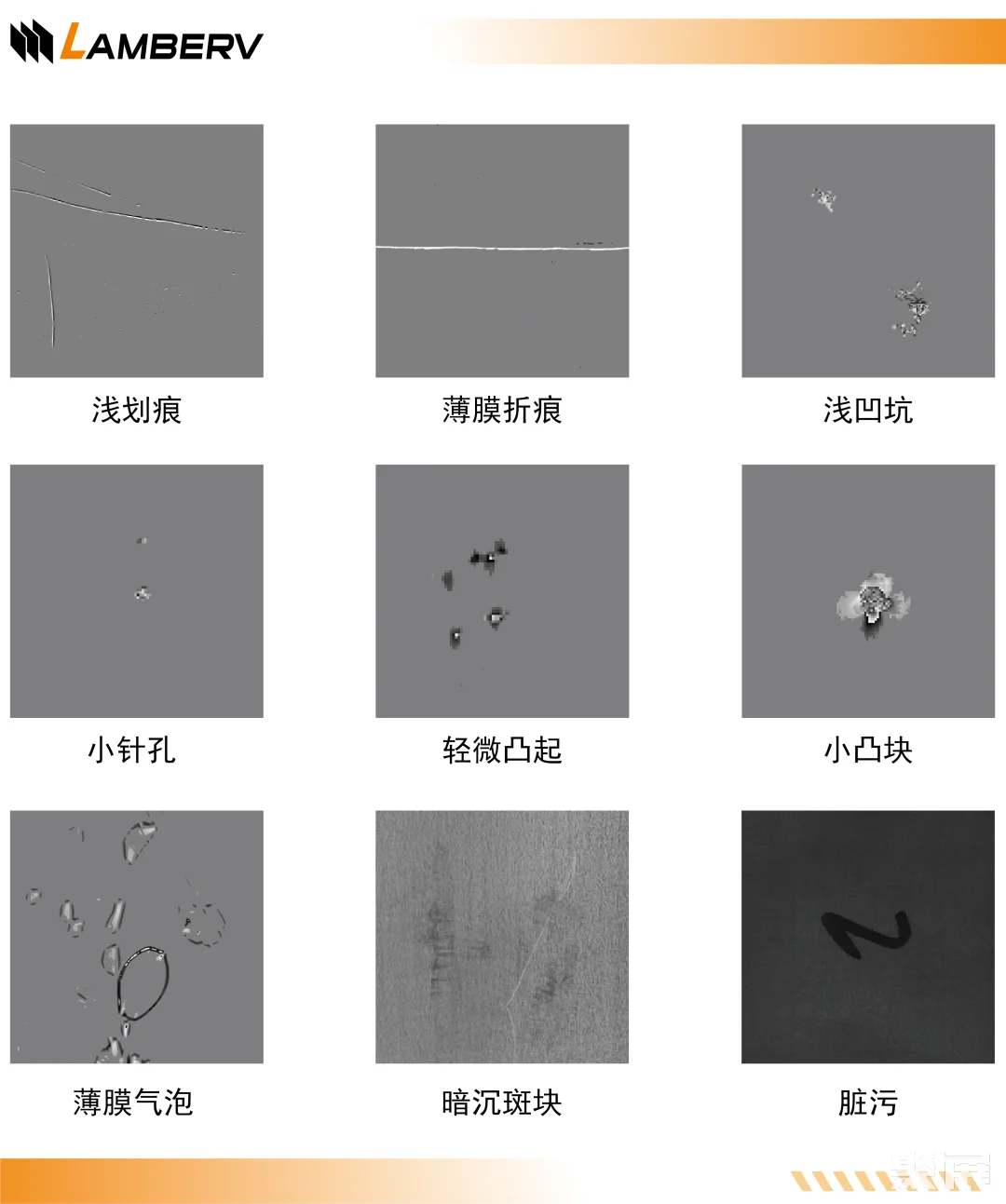

朗伯威2.5D视觉系统结合了2D与3D检测优势,在2D图像外,额外提供0.5D的Z方向相对深度信息,一次性解决人工目检“看不清”、2D检测“识别难”的表面刮伤、浅划痕、麻点、异物、凹凸、暗沉、脏污等各种微小瑕疵缺陷检测难题。

该产品广泛应用于电池、手机电子、汽车、玻璃、金属加工等行业。

电池行业

手机行业

汽车行业

薄膜行业

玻璃行业

业界领先的超高速检测

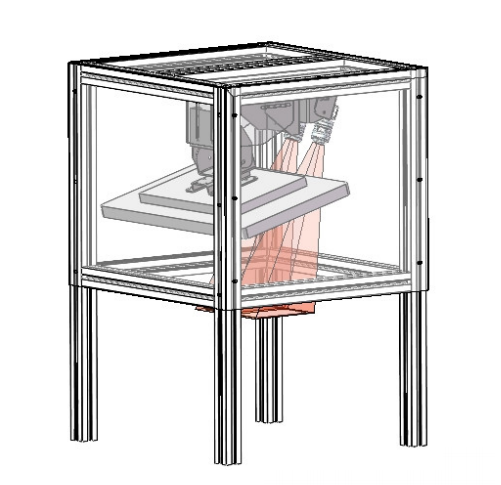

朗伯威CA系列支持最大扫描速率可达200KHz,等效检测速率达25KHz,支持的最大产品稳定移动速度600mm/s,采集性能超越国外高端产品30%,达到国际先进水平。

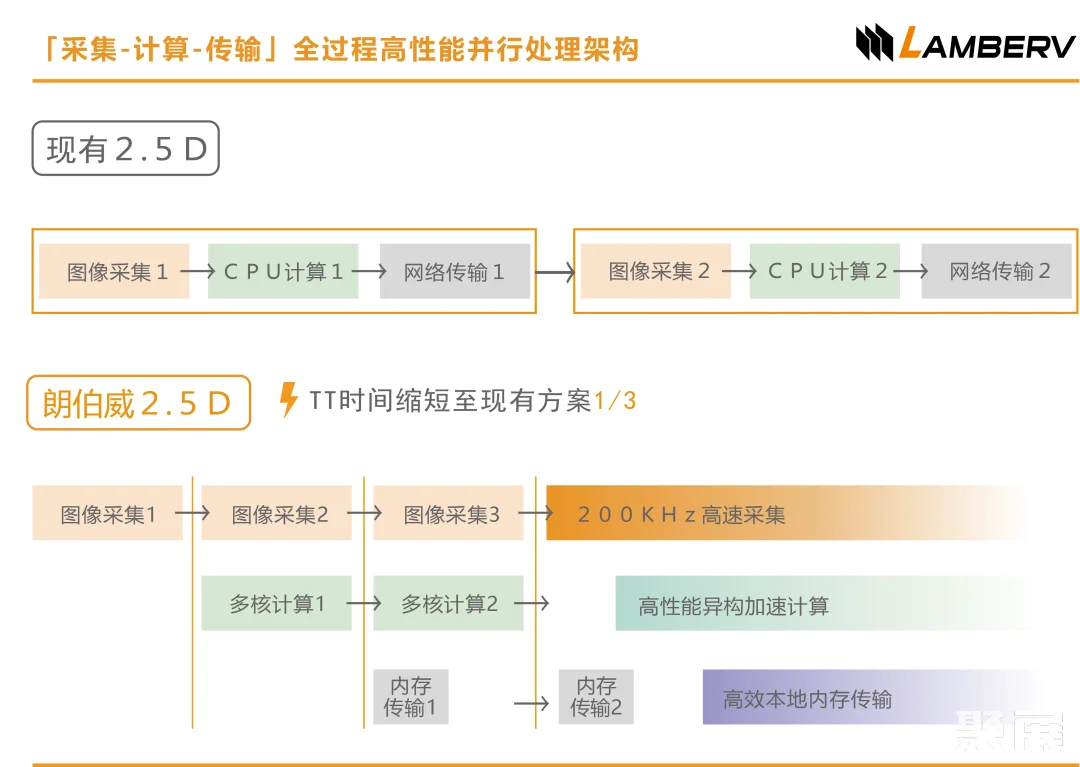

搭载朗伯威高性能并行处理架构,针对智能制造高生产节拍要求专门优化。边缘集成算法,支持本地SDK调用与异构加速计算;本地内存传输,无需万兆网络传输;单工件检测节拍时间下降60%,仅为现有方案的1/3。

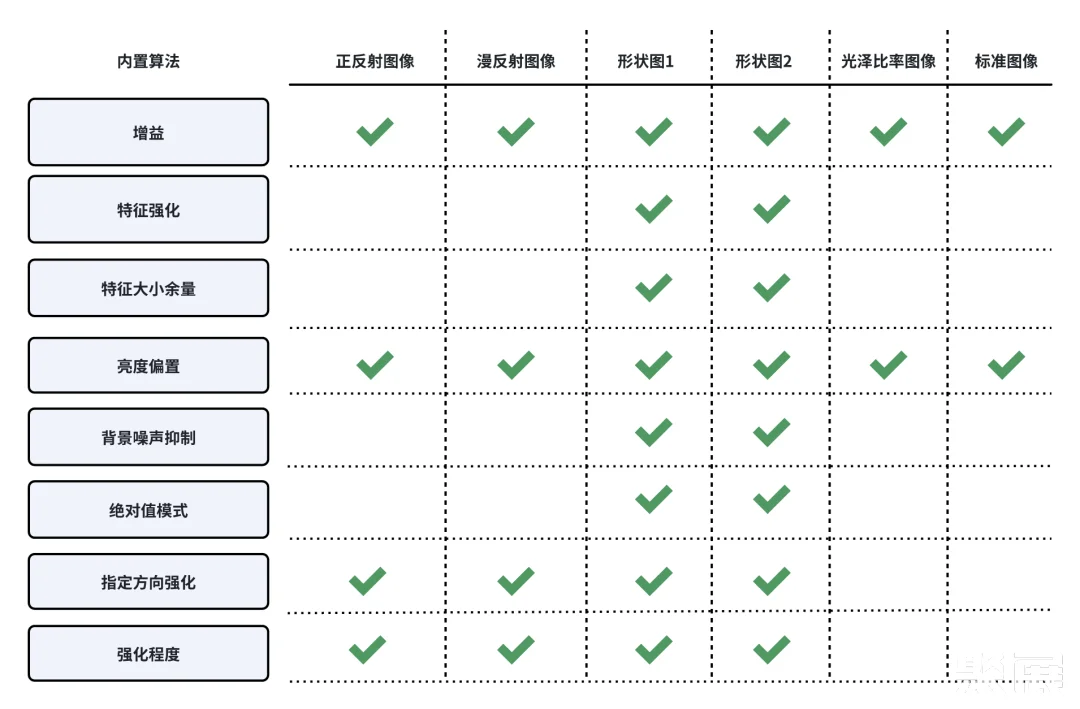

内置硬件加速算法,支持快速开发

该产品集成了硬件加速滤波算法,可快速增强原始采集图上各类缺陷特征,简化缺陷识别与检测,无需专门开发深度学习算法。

100%国内自研,性能参数国际领先

朗伯威CA系列产品具备100%自主知识产权,是全球首套支持200KHz的超高速2.5D视觉系统,产品性能全面超越国外厂商。

应用案例

朗伯威2.5D视觉系统现已形成锂电池结构件外观检测行业标杆性解决方案,在国内头部电池制造厂商产线落地,应用案例覆盖大圆柱电池、方形电池、蓝膜电池、软包电池等各类产品。

案例一:圆柱电池外壳结构件缺陷检测

检测目标:壳身凹凸点、表面凹痕,严重缺陷可能导致表面处理不到位或刺穿结构,造成电池安全隐患

检测难点:圆柱钢壳检测节拍要求高,凹凸特征尺寸小,易受反光和背景噪声干扰

检测结果:多个小凹点、浅凹痕缺陷均准确检出,单个工件检测耗时由接近1s缩短至300ms,仅为原有方案的1/3,大幅提升检测效率

圆柱电池壳体实物图

朗伯威2.5D图像

案例二:方形电池铝壳外观检测

检测目标与标准:壳体表面点状、坑形、块状的凹陷形貌,要求检出长度≥10mm或宽度≥0.5mm、深度≥0.2mm的划痕,凹痕直径≥1mm、深度≥0.2mm的凹点缺陷

检测结果:微小缺陷均准确检出,提取的图像特征与真实特征一致

方形铝壳件实物图

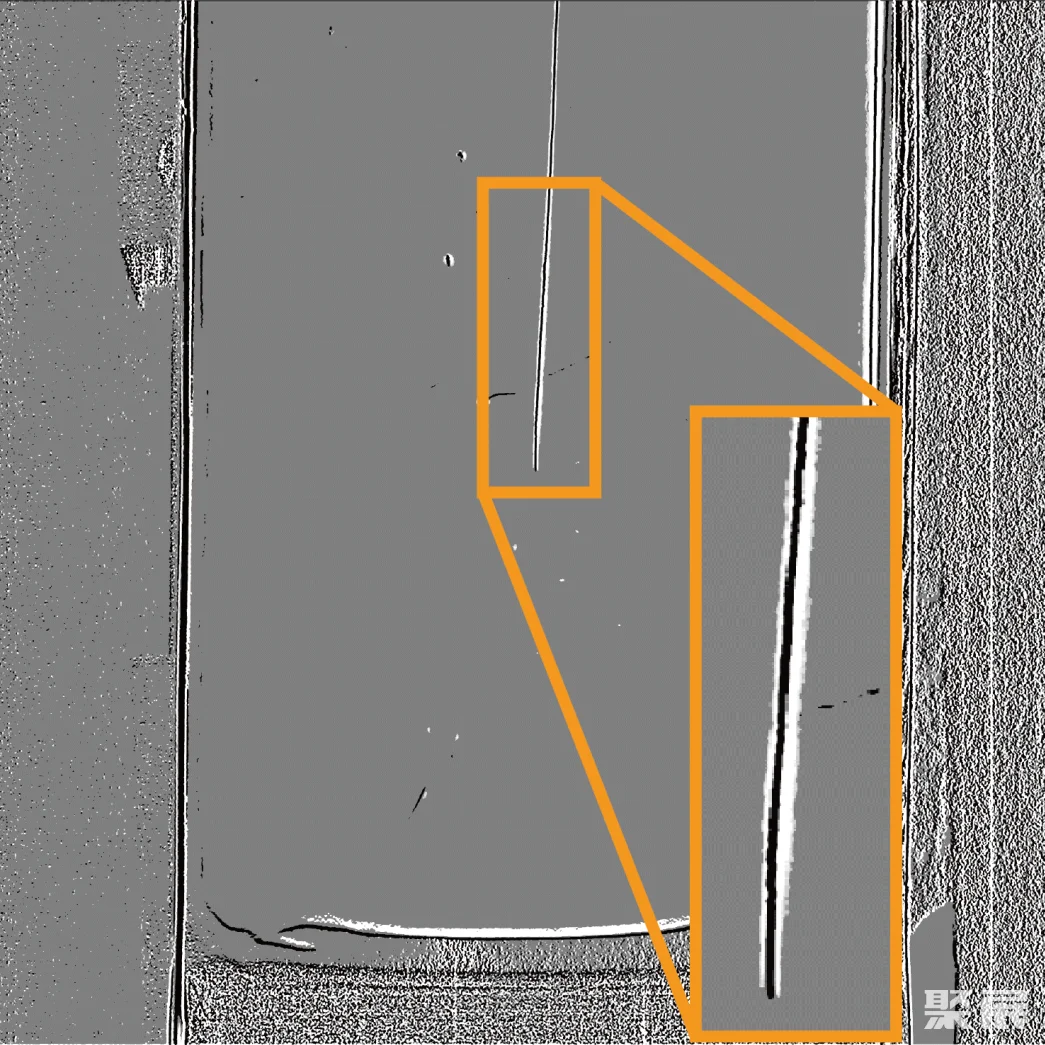

朗伯威2.5D图像

案例三:锂电池壳体蓝膜缺陷检测

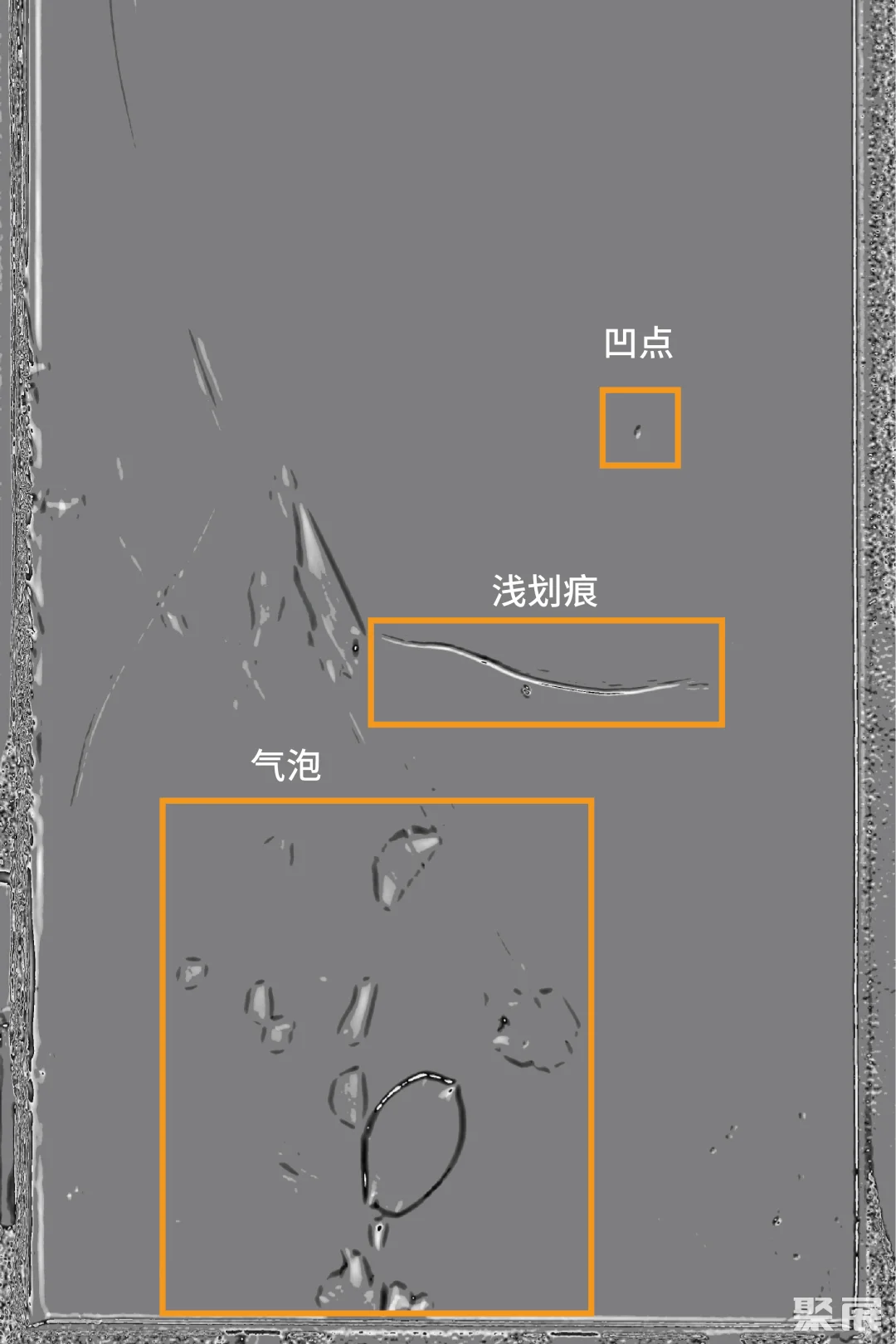

检测目标:检测蓝膜表面气泡、褶皱、划痕、脏污等缺陷,影响产品的外观和性能

检测难点:存在蓝膜颜色干扰、覆膜反光问题

检测结果:表面直径>2mm的气泡;长度>2mm的褶皱、浅划痕等均被检出,综合漏检率小于0.02%

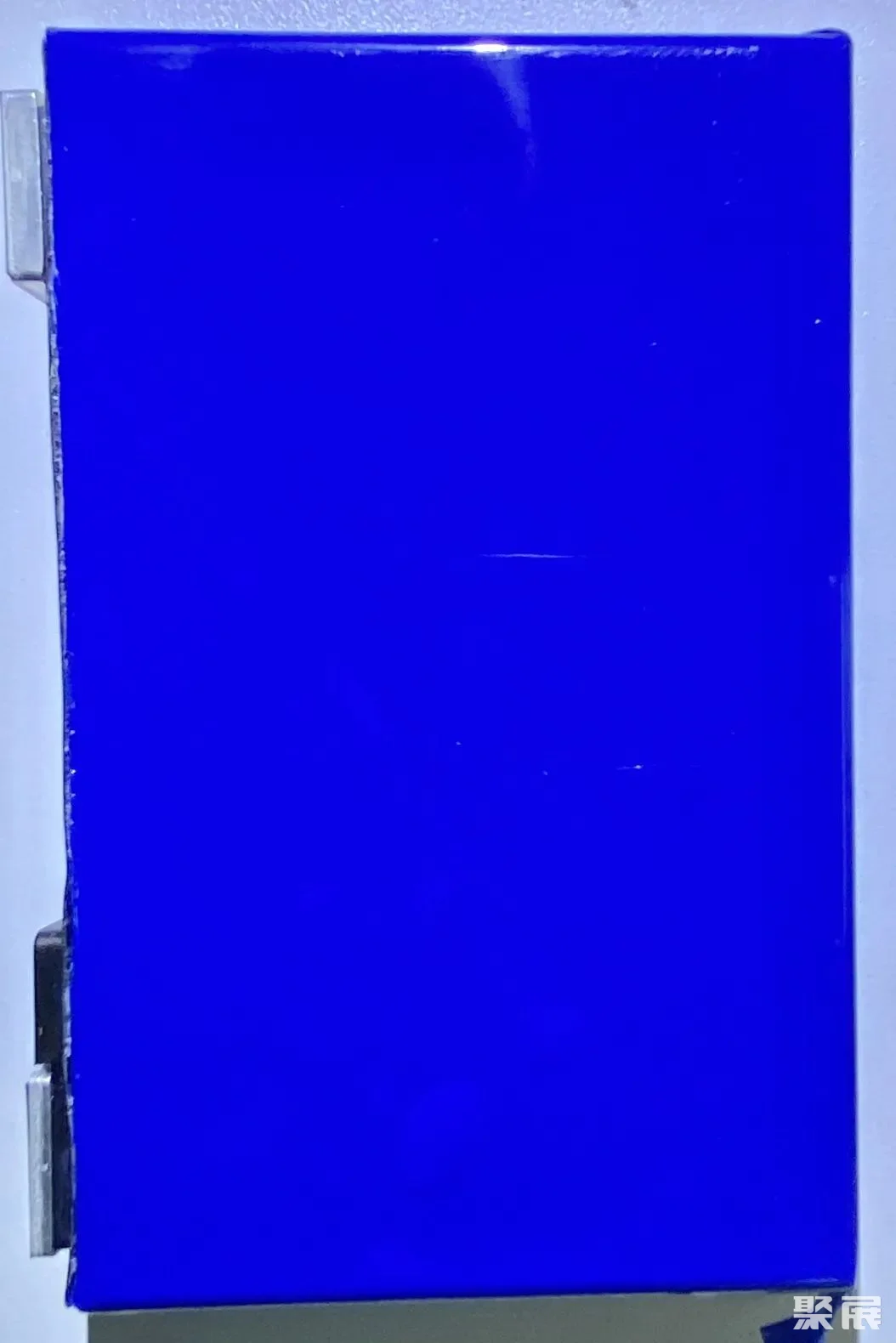

蓝膜电池样品实物图

朗伯威2.5D图像

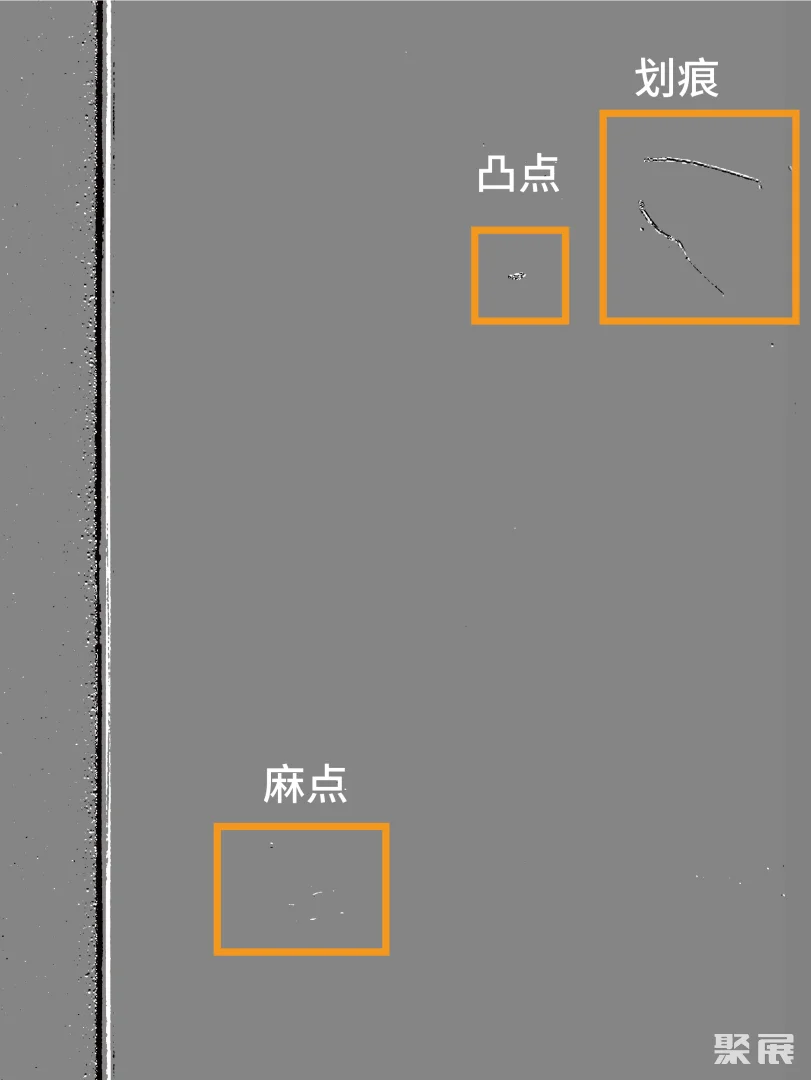

案例四:软包电池外观检测

检测目标:软包电池表面划痕、凹痕、凸点、凹点、针孔等,严重缺陷存在安全隐患

检测难点:部分有微小高差特征普通图像难以看出无明暗变化

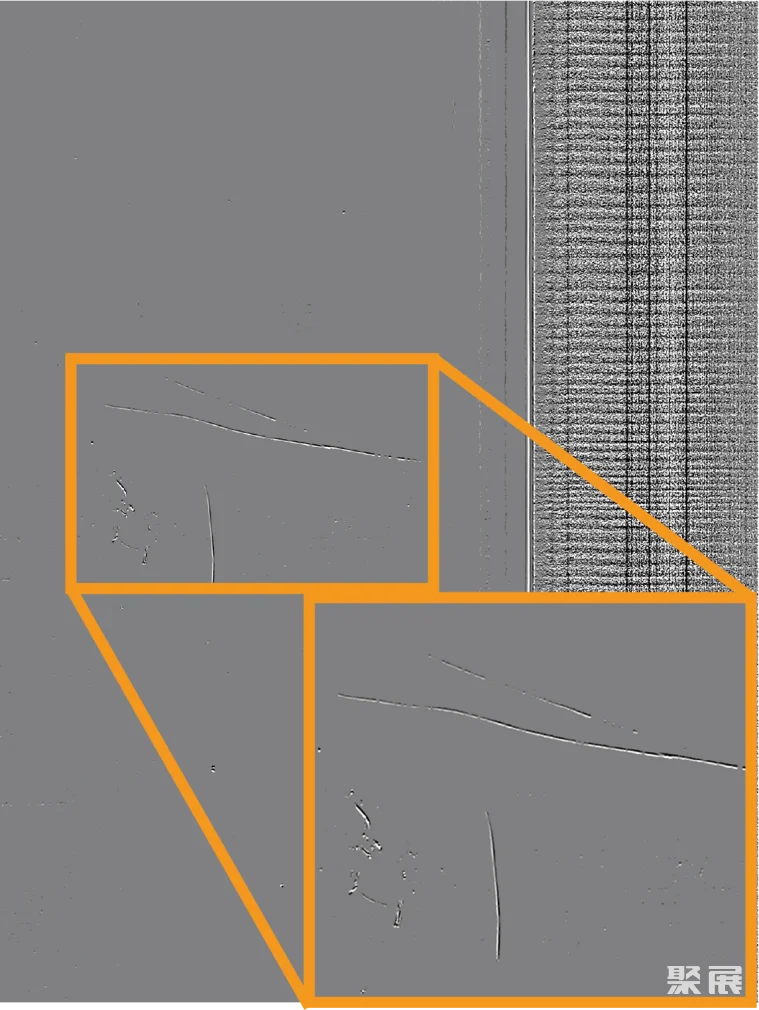

检测结果:细微缺陷均准确检出,提取的图像特征较国外产品更完整、更接近真实形状

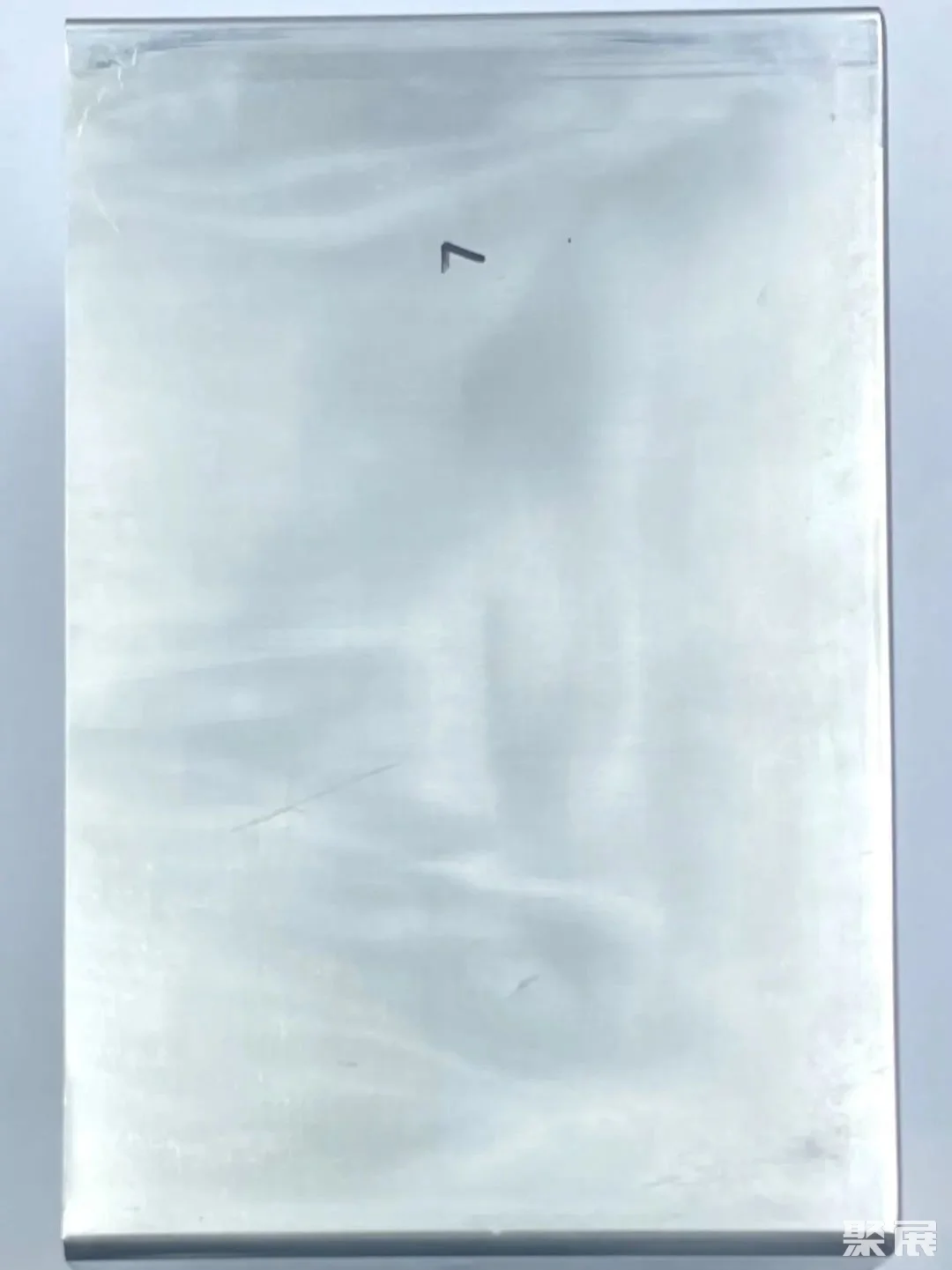

软包电池样品实物图

朗伯威2.5D图像

产品与案例资料获取方式

1. 朗伯威®

2. 回复「2.5D」,留下您的

3. 随后将有销售工程师与您联系

关于朗伯威

朗伯威是一家高端工业视觉传感供应商,专注于为客户提供高性能工业智能视觉模组及解决方案。

公司核心团队具备十余年在光学调制、传感成像、工业视觉算法等方面的编码成像技术积累,致力于研发国际领先的2.5D视觉系统、AI智能读码器、3D线激光相机等工业测量检测领域核心传感组件,为新能源、物流、医药、工业制造等领域提供高性能一体化解决方案,赋能传统工业升级变革。

来源: 聚展网